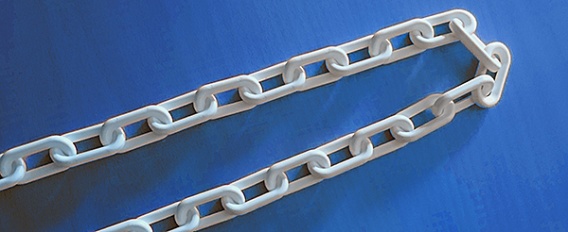

Stålverktyg löste tufft projekt med kedja i samarbete med Automationsplast

Automationsplast i Värnamo fick en förfrågan från en kund. Det handlade om att formspruta en kedja i plast för att användas inom olika branscher. Tillverkningen av kedjan ska gå dygnet runt och det var en rad olika utmaningar som måste få en lösning. Det var därför en mycket tuff uppgift.

- Vi formsprutar detaljer för våra kunder och anlitar verktygsmakare för att få fram ett verktyg, berättar Jonas Trbovsek, som är delägare på Automationsplast och arbetar med konstruktion och automation. Men de vi kontaktade tackade nej eftersom de ansåg sig inte klara uppgiften. Då kontaktade vi Forsheda Stålverktyg.

De hade tidigare anlitat Forsheda Stålverktyg i ett projekt för att ta fram verktyg för att tillverka förpackningar.

- Vi hade ett bra samarbete, därför kontaktade vi Stålverktyg igen. De är bra på att lyssna på oss när vi vill bidra med synpunkter och hitta lösningar för att underlätta produktionen av kedjan.

I motsats till andra verktygsmakare antog Forsheda Stålverktyg utmaningen och inledde ett projekt tillsammans med Jonas för att ta fram en lösning som svarade mot kundens behov och att detaljerna går att tillverka på ett effektivt sätt. Arbetet startade i november 2016.

Jonas hade med sig CAD-underlag som verktygsmakarna i Forsheda använde för att rita, konstruera och tillverka verktygen. De är två stycken eftersom länkarna är i två storlekar, 54 mm och 40 mm.

Flera uppgifter måste få en genomtänkt lösning. När kedjan ska tillverkas gjuts en länk och genom den gjuts en ny länk. Kedjan blir helt skarvfri. För att detta ska bli praktiskt genomförbart utvecklade man en unik och helt produktionsanpassad teknik för att kunna åstadkomma produktionen av länken.

För att fastställa designen av länken togs 3D-printade prototyper fram. Då kunde man uppfylla kundkrav på vikt och pris. Kunden hade i projektets startskede bestämt materialval.

Med stöd av Forsheda Stålverktygs erfarenhet av komplexa verktygskonstruktioner vändes utmaningen i projektet till en framgång. Samarbetet med Automationsplast löste alla problem och nu i vår startar serietillverkningen.